スポット溶接自動品質管理で不良流出0実現へ|溶接統合管理システム

スポット溶接工程からの不良流出ゼロに向けて

溶接統合管理システムはスポット溶接の品質管理をおこなうソリューションです。

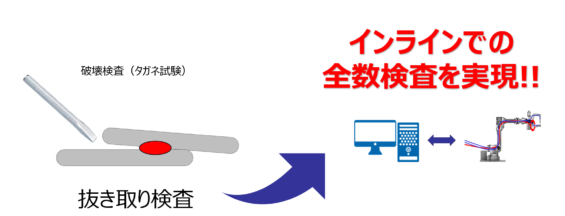

スポット溶接加工において従来の検査では以下のような課題が残っていました。

・加工状態を確認するためには破壊検査が必要

・破壊検査のため、抜き取り検査しか実行手段がない

溶接統合管理システムはこれらの課題をクリアする品質管理方法をご提供します。

・打点毎に溶接時の電流・電圧から抵抗値を測定(非破壊)

・インラインでの全数検査が実現

その他、システムの特徴となるポイントを4つご紹介します。

- 溶接品質のモニタリング

- 溶接品質の判定

- トレーサビリティ

- 溶接タイマー連携

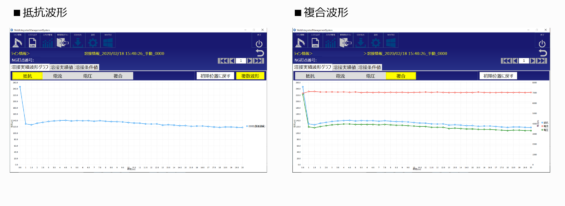

溶接品質のモニタリング

スポット溶接加工時に、リアルタイムで電流値・電圧値・抵抗値を収集します。

それら収集した情報をもとに、打点毎の溶接状態をビュワーでモニタリング可能です。

表示方法は抵抗波形のみ以外にも、各種波形を重ねた複合波形での表示もすることができます。

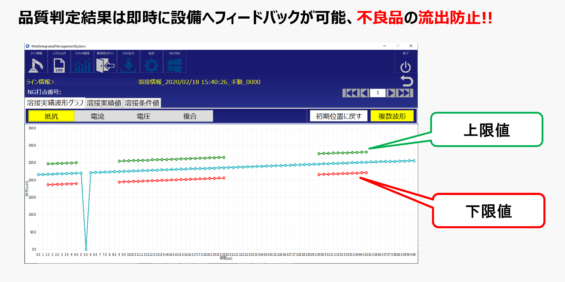

溶接品質の判定

スポット溶接の打点毎に、抵抗値の上限下限値を3段階で閾値設定することで、溶接品質の判定を行うことが可能です。

閾値を外れる場合はNGとして即時に設備へフィードバックすることができますので、インラインによる品質判定を実現し、不良品の流出防止に活用できます。

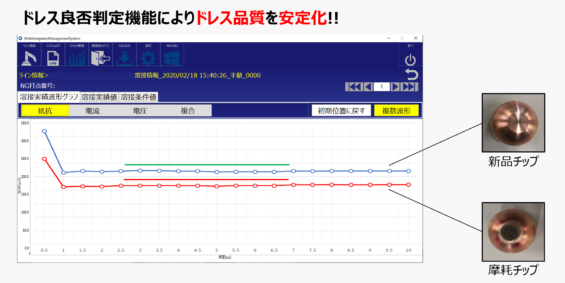

ドレス品質

溶接統合管理システムでは打点のみでなく、チップドレス後のドレス不良も検知可能です。

上図の波形は新品チップ、摩耗チップでそれぞれ空通電を行った際の抵抗波形です。

青い新品チップの波形と赤い摩耗チップの波形で抵抗波形に大きく違いが出ています。

このような傾向から閾値設定することで、ドレスの良否判定も可能となります。

実際の運用時にはドレス後に一度、空通電を入れた際に抵抗波形を判定をしていただければ、インラインでの自動判定が可能となります。

トレーサビリティ

ラインPLCと連動することで「生産日時、ロボットID、部品番号、プログラムNo」などを取得し、溶接履歴と紐づけし履歴管理をおこなうことができます。

過去実績と比較分析ができ、溶接条件変更時や不良発生時の調査データとして活用いただけます。

また、あわせて「冷却水温度、水量、加圧力…」など各種センサー情報との連動も可能です。

溶接タイマー連携

ナ・デックス製溶接タイマー、IWC6及びIWC5Aと連携することでさらに情報収集が可能です。

タイマー連携によるメリットは、溶接時の設定条件や、タイマー自身の管理している実行履歴情報とのデータ連携が可能となることが挙げられます。

具体的には、IWC6もしくはIWC5Aと連携することで計測器が不要となります。また、タイマーが持っている溶接条件値/設定値を1打点毎に紐づけが可能です。

上記理由から、他社製タイマー使用時と比べ、連携時はより多くの溶接情報を一元管理できるようになります。

資料請求やお問い合わせは下記リンクからお願いいたします。