時代は予知保全!事後保全や予防保全との違いとメリット

時代は予知保全!

製造現場で常につきまとう課題のひとつに生産設備の保全業務が挙げられます。昨今バズワードとして認知されている<IoT>を手段としてとらえることで、この保全業務もありかたが変わってきています。

今回は私どもが考えるこれからの保全方法<予知保全>について、旧来の保全方法と比較することでメリットをお伝えしていきます。

保全方法の種類と比較

保全方法の種類について比較していきます。

事後保全

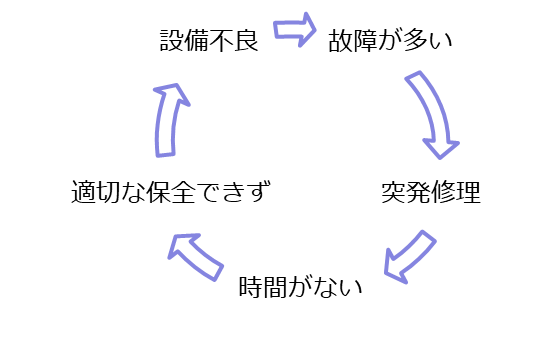

設備の機能が完全に停止してから、生産担当者に保全マンが呼び出されて突発で修理対応をはじめる。そんなシーンが思い浮かびます。

事後保全は対象機器の故障がトリガーとなって保全活動をはじめることを意味します。突発対応になるためスケジューリングができず、適切な保全ができない悪循環を招きがちです。

予防保全

そんな事後保全を改善したのが、時間をトリガーとする予防保全です。いわゆる日常点検や3か月点検のように、期間を決めて部品交換を実施したりすることを意味します。

重大故障を起こす前に定期的な点検交換をすることで、突発故障をある程度防いで設備稼働率の安定化が望めます。また、時間を軸にしていることから、スケジューリングがしやすくなります。

ただ、定期的としたそのスケジュール期間が適切かどうかの判断が難しく、過剰な点検回数や交換回数になってしまうおそれがあります。

予知保全

予防保全から保全マンの工数を下げつつも、より精度をあげたものが予知保全です。これは設備の状態を監視し、対象の兆候を察知することで故障を未然に防ぐ考え方です。つまり、兆候がトリガーとなります。そのため、予兆保全と呼ばれることもあります。

この方法であれば、本当に交換が必要となるタイミングに合わせて保全作業を実施することができるため、交換回数を予防保全と比べたとき、より適切であるといえます。

ここまでの内容をまとめると以下の表のようになります。

| 種類 | トリガー | メリット | デメリット |

| 事後保全 | 故障 | 寿命まで使い切れる | 壊れてからの対処なので生産に影響有り |

| 予防保全 | 時間 | 定期作業のため時間調整がしやすい | オーバーメンテナンスとなるおそれ有り |

| 予知保全 | 兆候 | 適したタイミングを事前に知ることができる | 監視システムの導入費用が必要 適した閾値を設定する技能が必要 |

こんなにある予知保全のメリット

予知保全を採用することで以下のようなメリットが得られると考えられます。とくに突発対応がなくなることによって、より前向きな保全活動や技能研修などに時間を割り当てることができるようになります。

- 突発対応による工数の削減

- 設備停止時間の短縮

- 予備品在庫の圧縮

- 設備総合効率の向上

- 設備の延命化

予知保全のはじめかた

予知保全を実施するには、監視対象とする機器に対して、適したセンサを取り付けすることからはじまります。センサにも様々な種類があり、例えば温度や電流、振動などが一般的です。

それらセンサから得られるデータを収集解析し、適したところへ閾値を設けることで前準備が完了となります。ただデータを収集するだけでなく、どこを閾値とするかを判断することが大切なポイントです。

どんな機器に対して予知保全を実施するか

故障すると交換に何か月も納期がかかるような箇所から、予知保全にチャレンジしてみることをおススメします。私どもの経験としては、工作機や搬送機、ロボットなどの事例が比較的多い状況です。

関連記事

振動監視による予知保全に関してはこちらの記事をご参照ください。

関連記事:無線で状態監視 MicroStone製加速度センサ

関連記事:常時状態監視で予兆保全 ifm efector製振動センサ

モノづくりに関わる皆様へ、取り扱いメーカー情報はもとより、電子部品・電気部品・制御機器・設備機械などに関わるノウハウや情報をお届けいたします。