AMR開発を現実に!移動ロボット用コントローラーという技術選択

搬送自動化の加速と課題

製造・物流現場では、人手不足や多品種少量生産への対応を背景に、搬送工程の自動化が加速しています。その中で注目されているのが、自律走行型搬送ロボット AMR (Autonomous Mobile Robot) です。

しかし、現場からは「AMRを開発したいが、開発工数や技術的ハードルが高い」という声も少なくありません。本稿では、開発スピードと自由度を両立する現実的なアプローチをご紹介します。

目次

- 1.AMR(自律走行搬送ロボット)とは?

- 2.AMR開発における「工数」の壁

- 3.KCONBOT製“汎用コントローラー”がもたらす価値

- 4.導入・開発手法の比較

- 5.まとめ

1. AMR(自律走行搬送ロボット)とは?

AMRはセンサーと地図データを使って自由にルートを判断し、自律的に走行する次世代の搬送ロボットです。

従来のAGV(無人搬送車)と比較して、磁気テープや誘導線に沿って走行するのに対し、センサーと地図データを使って自由にルートを判断するという点で大きく進化しています。

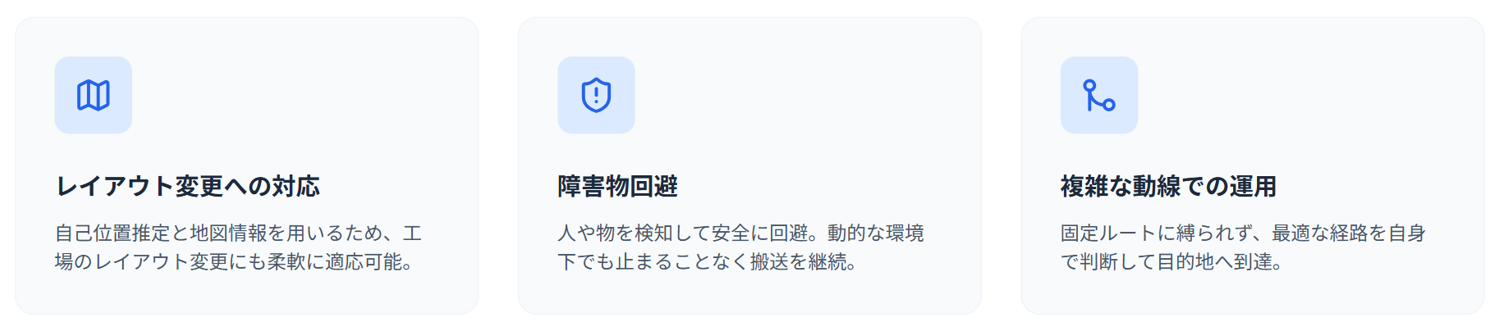

【AMRの主な特長】

このように、AMRは自己位置推定と地図情報を用いて柔軟に経路を判断できるため、現場の変化に強いという大きな特長があります。

2. AMR開発における「工数」の壁

AMRの開発には、多岐にわたる高度な技術要素の統合が必要です。

- ハードウェア統合:LiDAR、IMU、カメラ等のセンサー類

- ソフトウェア実装:SLAM(自己位置推定)、ナビゲーション、走行制御

- 外部連携:各種機器のI/O制御、上位システムとの連携

これらをすべてゼロから自社開発すると、設計・検証に膨大な工数がかかり、PoC(概念実証)段階で停滞するリスクがあります 。成功の鍵は、「どこを作り、どこを作らないか」の見極めにあります。

3.KCONBOT製“移動ロボット用汎用コントローラー” がもたらす価値

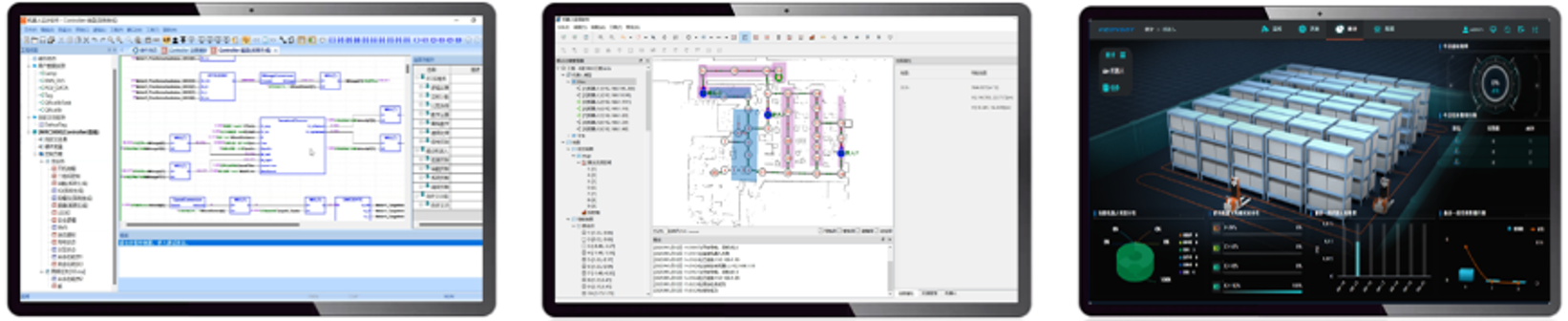

弊社が取り扱うKCONBOT製移動ロボット用コントローラーは、AMRや無人搬送車(AGV)の開発を強力に支援する製品です。

|

特長 |

内容 |

|

オールインワン統合制御 |

コントローラー1台で各種機器・センサーを統合制御。複雑な配線やシステム構成をシンプル化します |

|

メーカー自社開発ソフト |

高精度なマップ生成、SLAMによる自己位置推定、スムーズな走行指示・ナビゲーション制御を標準搭載 |

|

内製ノウハウの蓄積 |

ブラックボックス化を防ぎつつ、自社の目的に合わせたカスタマイズが可能。社内に技術を蓄積できます |

4. 導入・開発手法の比較

|

項目 |

フルカスタム |

既製AMRを導入 |

KCONBOT製品を活用した開発 |

|

初期開発工数 |

非常に大きい |

ほぼ不要 |

小〜中(大幅削減) |

|

導入までの期間 |

長い(数か月〜1年以上) |

短い |

短い(PoC〜本番がスムーズ) |

|

カスタマイズ性 |

高い |

低い |

高い |

|

技術習得の必要性 |

非常に高い(SLAM・制御・ROS等) |

低い |

低い |

|

レイアウト変更対応 |

開発次第 |

制限あり |

柔軟に対応可能 |

|

拡張性(将来対応) |

高い(負荷大) |

限定的 |

高い |

|

安全性・信頼性 |

自社責任で担保 |

メーカー保証 |

豊富な実績、安全認証も取得 |

|

トータルコスト |

高い |

初期費用高 |

削減可能 |

|

内製ノウハウ蓄積 |

◎ |

× |

◎ |

~比較から見える KCONBOT製移動ロボット用コントローラーの強み~

フルカスタムは自由度が高い一方で、開発工数や技術的ハードルが高く、リスクも大きくなりがちです。一方、既製AMRは導入が容易ですが、トラブル時の対応や将来的な拡張に制約が残るケースも少なくありません。その中間に位置するのが、移動ロボット用コントローラーを活用したAMR開発です。

自社の目的に合わせた様々なカスタマイズが可能なため、開発工数を削減しつつ、内製ノウハウを蓄積でき現場に最適なAMRを構築できるというバランスの取れたアプローチを実現します。

5.まとめ

AMRの開発は、すべてをゼロから作ることではありません。共通機能は信頼性の高い製品に任せ、自社の強みを活かした部分に注力する。

この考え方が、開発を前に進めるポイントになります。

KCONBOT製コントローラーという選択は、開発スピードと柔軟性のバランスを保ちながら、設計を円滑に進めることを可能にします。

モノづくりに関わる皆様へ、取り扱いメーカー情報はもとより、電子部品・電気部品・制御機器・設備機械などに関わるノウハウや情報をお届けいたします。